Wie durch die richtigen Misch- und Mischprozesse Ihr ideales Produkt entsteht

Misch- und Mischprozesse werden uns erhalten bleiben. Das Wachstum der Rekonstitution von Milchprodukten, Chemikalien und Lebensmitteln hat dazu geführt, dass sich die Produktangebote zu dem entwickelt haben, was sie heute sind. Wenn der Kunde nicht rekonstituiert, fügt er wahrscheinlich Zutaten hinzu oder stellt unterschiedliche Rezepte zusammen. Vielseitigkeit und Geschwindigkeit sind die beiden wichtigsten Faktoren, mit denen sich Hersteller im Misch- und Mischbereich auseinandersetzen müssen.

Probleme entstehen, wenn Hersteller Säcke mit trockenen Zutaten in Behälter schütten müssen. Eine potenzielle Gefahr entsteht, wenn Bediener auf erhöhten Strukturen stehen und die Säcke physisch auf die entsprechende Höhe heben müssen. Aus diesem Grund bietet das Inline-Mischen und -Mischen den Herstellern die Möglichkeit, Logistik- und Sicherheitsprobleme zu lösen. Darüber hinaus gewährleistet das Einfüllen von Säcken in einen Behälter keine ausreichende Benetzung und Verteilung der trockenen Zutaten. Sobald die trockenen Zutaten in der Mischung sind, verlassen sich die Bediener auf das Mischen oder Rühren im Tank, um die nassen und trockenen Zutaten zu vermischen. Dies ist bei fast allen Verfahren dieser Art ein limitierender Faktor. Bei der Kombination von Sackentleerung und Wartezeit dauert diese Einarbeitung oft mehrere Stunden oder sogar ganze Schichten. Diese Gründe umfassen, warum Inline-Misch- und Mischanlagen Vorteile für die Produktqualität und Prozesseffizienz bieten.

Kontinuierliche Verarbeitung

Es gibt viele verschiedene Geräte zum Mischen und Mischen. Kontinuierlich ist eine wesentliche Technik für Pflanzen, die expandieren und sich verbessern möchten. Aus diesem Grund sind für das Mischen und Mischen Geräte wichtig, die die Herstellung nicht auf Chargen oder stückweise Unterbrechungen beschränken. Die Größe eines kontinuierlichen Prozesses wird lediglich durch den Zeitbedarf des Herstellers begrenzt. Auch kontinuierliche Prozesse werden mit bekannten Geräten durchgeführt: Pumpen, Schermischer, Eduktoren und statische Mischer. Durch die Kombination dieser Geräte beginnt die Zeitersparnis erst richtig. Bei der kontinuierlichen Verarbeitung geht es um ein Gleichgewicht zwischen den Anforderungen der Hersteller und den Fähigkeiten der Hersteller. Für die Hersteller ist es wichtig, die Anforderungen aller Hersteller zu erfüllen, von experimentellen bis hin zu Großproduzenten.

Inline-Induktion

Dies ist eine beliebte Methode, um trockene oder feuchte Zutaten in einen Flüssigkeitsstrom zu geben. Es gibt viele Methoden, dies zu erreichen, darunter:

1. Ansaugen trockener oder nasser Zutaten auf der Niederdruckseite B. einer Pumpe oder eines Schermischers, indem ein Vakuum aus einem Geschwindigkeitsgradienten oder auf natürliche Weise aus einem hohen Durchfluss erzeugt wird – wobei der Betrieb bis zur oberen Grenze der Durchflusskapazität der Pumpe erfolgt.

2. Fördern Sie trockene oder feuchte Zutaten auf der Hochdruckseite einer Pumpe unter Verwendung der Querschnittsflächendifferenz. Dieser Prozess nutzt einen Pädagogen.

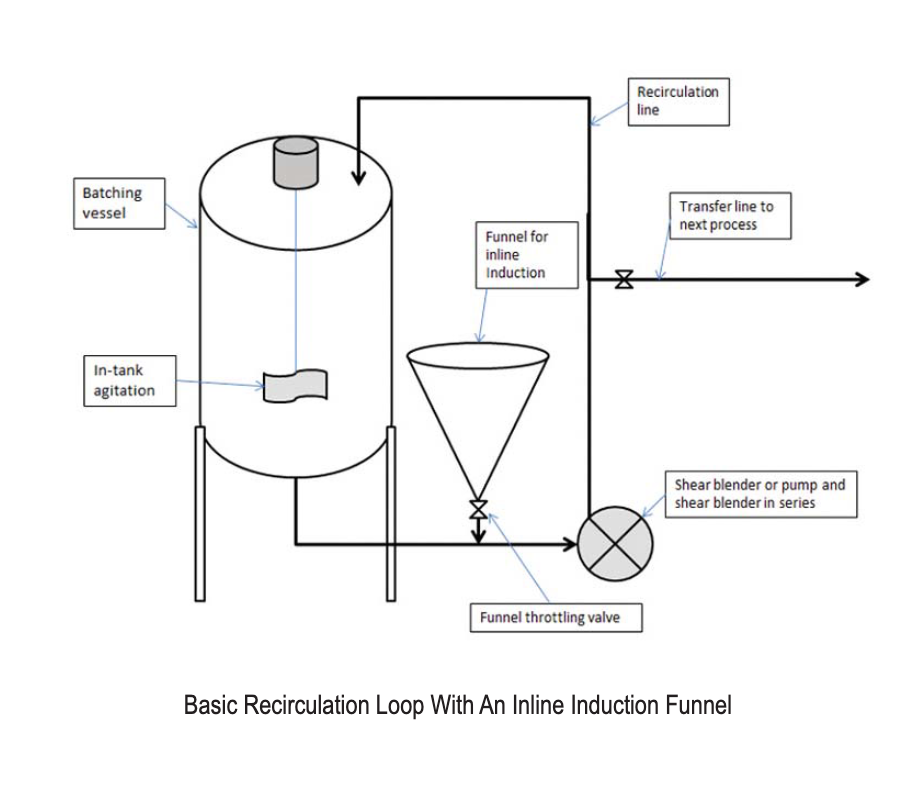

Beide Prozesse können im Durchlaufverfahren oder mit Umwälzung durchgeführt werden. Eine Charge in ihrer einfachsten Form besteht aus der Zutat A und der Zutat B. Eine davon ist eine Flüssigkeit und die andere ein Pulver. Bei der Rezirkulation muss die flüssige Komponente kontinuierlich rezirkuliert werden, bis das gesamte Pulver angesaugt ist.

Sobald das Pulver induziert ist, ist der Prozess möglicherweise abgeschlossen oder es ist eine stärkere Rezirkulation erforderlich, um die Einarbeitung und Mischung zu beschleunigen. Dies muss sorgfältig geplant werden, damit der Hersteller nicht mit der Gesamtzeit des Prozesses unzufrieden ist. Bei Einmaldurchlaufprozessen ist der Tanktransfer des flüssigen Inhaltsstoffs von einem Tank in einen anderen erforderlich, wobei das Pulver während des Transfers in die Leitung eingespeist wird. Normalerweise enden diese Prozesse mit einer höheren Pulver-zu-Flüssigkeit-Konzentration als das fertige Produkt, sodass der Hersteller die Endmischung verdünnen kann, sobald sie für den nächsten Prozess bereit ist. Die Inline-Induktion funktioniert normalerweise gut in Kombination mit der Schermischung der Mischung. Aufgrund ihrer Wirksamkeit bei gemeinsamer Anwendung fallen diese beiden Teilprozesse häufig zusammen.

Inline-Induktion hat viele Vorteile. Es beginnt, wenn der Hilfsstoff in den begrenzten Raum der Prozessrohre oder -schläuche gedrückt wird. Daher muss das Ganze sofort nach dem Einarbeiten der Scherwirkung der Pumpe oder des Mixers ausgesetzt werden. Dies ist besonders wichtig, wenn der Hersteller große Mengen in seiner Charge hat. Beispielsweise ergeben 5000 Gallonen Produkt, das mit 300 GPM umgewälzt wird, einen theoretischen Tankumsatz von 17 Minuten. Abhängig von der Rühr-, Einlass- und Auslassöffnungsposition am Tank wird möglicherweise nicht die gesamte Mischung der Umwälzpumpe, dem Mixer oder einer Kombination aus beiden ausgesetzt. Selbst wenn der gesamte Inhalt des Tanks der Umwälzpumpe oder dem Mixer ausgesetzt wird, reicht die einmalige Durchlaufzeit möglicherweise nicht aus, und hier werden die 17 Minuten zu einem entscheidenden Hilfsmittel zur Schätzung der Prozesszeit. Aus diesem Grund muss ein Hersteller sorgfältig die richtige Ausrüstungsgröße für das System festlegen, um den Erfolg sicherzustellen, unabhängig davon, ob der Kunde über 50 Gallonen oder 50,000 Gallonen verfügt.

Der wichtigste Schritt im Gesamtprozess ist die Einarbeitungszeit. Dies liegt daran, dass für diesen Teil des Prozesses häufig mindestens eine Person als Sackentleerer erforderlich ist. Der Bediener muss den Prozess genau beobachten, um Fehler zu vermeiden und Probleme zu erkennen, da Fehler die gesamte Charge ruinieren können. Für den Hersteller ist es immer am besten, die Produzenten davon zu überzeugen, den Prozess mit einer möglichst kurzen Einführungszeit durchzuführen. Der Trichter, das Ansaugventil und die Leitungen werden zu Beginn des Prozesses glatt und stromlinienförmig sein. Ihre Glätte ist wichtig, da direkt unterhalb des Ventils zeitweise Spritzer auftreten. Feuchtigkeit im Induktionsbereich führt dazu, dass trockene Zutaten an den Wänden des Schlauchs haften bleiben und den Bereich verkleinern. Dies ist bei einigen Inhaltsstoffen ein größeres Problem als bei anderen, wirkt sich jedoch auf alle Prozesse aus. Aus diesem Grund sollte der Hersteller ihm dabei helfen, eine Induktionszeit zu wählen, die proportional zur Gesamtzeit des Prozesses ist. Wenn das Pulver gut löslich ist, entspricht die Induktionszeit manchmal der gesamten Prozesszeit.

Bei der Inline-Induktion geht es nicht nur um Geschwindigkeit. Das Verhältnis von flüssiger zu trockener Zutat, das die Pumpe oder der Mixer fördert, muss sorgfältig kontrolliert werden. Zu viel trockene Zutat und zu wenig feuchte Zutat können zu Problemen mit der Produktqualität führen. Schermischer, die zusammen mit Induktionsgeräten verwendet werden, müssen die beiden Komponenten mischen. Wenn eine der Komponenten nicht in ausreichender Menge vorhanden ist, besteht ein hohes Risiko, dass große Partikel hindurchtreten. Viele Pumpen können leicht genug Vakuum erzeugen, wenn ein Inline-Ventil gedrosselt wird, um mehr zu erzeugen, als für den Prozess erforderlich ist. Für einige trockene Zutaten gelten aufgrund ihrer Auswirkungen auf die Mischung ebenfalls Einarbeitungsgrenzen. Verdickungsmittel müssen langsam eingeführt werden, damit die Viskosität der Mischung nicht heftig ansteigt und der Prozessfluss unterbrochen wird. In diesem Fall sollte ihre Einarbeitungszeit so weit wie möglich maximiert werden, da es sich auch um Mischungen handelt, die am schwierigsten gründlich zu vermischen sind.

Steuerung der Prozessgeschwindigkeit und Induktionsrate

Überwachung und entsprechende Anpassung von Pumpen und Mixern an Induktionsgeräten sind Möglichkeiten zur Steuerung der Prozessgeschwindigkeit und der Induktionsrate. Manchmal sind die trockenen Zutaten einer Induktion nicht gewachsen. Inline-Prozessprobleme treten häufig auf, wenn ein Pulvermaterial verklumpt oder Brücken bildet und nicht durch den Trichter gefördert werden kann. Es gibt viele Möglichkeiten, dem entgegenzuwirken, wie zum Beispiel pneumatische oder elektrische Vibratoren, Roste, Siebe oder Strukturen innerhalb des Trichters sowie Schneckenförderer oder Bandschnecken. Manchmal ist es auch eine Lösung, den Trichter halbleer zu halten – die Induktionsrate ist höher als die Zufuhrrate. Dies ist oft nicht praktikabel, da bei dieser Methode sowohl Luft als auch trockene Inhaltsstoffe entstehen, die zu Schäumen oder Schäden am Produkt führen können.

Die Temperatur hat auch einen Einfluss auf die Inline-Induktion. Höhere Temperaturen fördern die Löslichkeit trockener Zutaten in feuchten Zutaten, wirken sich jedoch auch negativ auf das vom Mixer oder der Pumpe erzeugte Vakuum aus. Dies liegt daran, dass der Dampfdruck der Flüssigkeit mit steigender Temperatur zunimmt. Beispielsweise hat Wasser bei 150 F einen etwa 65 psi höheren Dampfdruck als Wasser bei XNUMX F. Flüssigkeiten mit höherer Temperatur neigen auch dazu, dass sich Pulver bilden und an der Wand des Schlauchs oder Ventils haften bleiben. Hersteller sollten bei der Berücksichtigung der Prozesstemperatur ein Gleichgewicht zwischen Sicherheit und Geschwindigkeit finden.

Schermischung

Beim Mischen mit hoher Scherung handelt es sich um einen Prozess, bei dem Flüssigkeiten oder Mischungen hohen Geschwindigkeitsunterschieden ausgesetzt werden in einem Zentrifugalmixer, indem statische Elemente verwendet werden, die den Fluss absichtlich behindern.

Die statischen Elemente (Zähne an der Abdeckung, die sich nicht bewegen) liegen in geringem Abstand zu dynamischen Elementen (Zähne am Laufrad, die sich drehen), um einen Näherungsaspekt zu dieser Geschwindigkeitsdifferenz zu erzeugen. Die internen Geschwindigkeiten im Schermischer sind viel höher als die einer typischen Kreiselpumpe. Diese Schermischer reduzieren die Partikelgröße mit großen Partikeln – größer als der Abstand zwischen statischen und dynamischen Elementen – oder kleinen Partikeln – kleiner als der Abstand – gleichermaßen. Das Prinzip der Zerkleinerung großer Partikel besteht darin, dass der Mixer die Scherung der Partikel gewährleistet, da die Geschwindigkeit der Partikel viel geringer ist als die Geschwindigkeitsdifferenz der mehreren Reihen statischer und dynamischer Zähne. Das Prinzip der Reduktion kleiner Partikel besteht darin, dass große Mengen an Turbulenzen die Einbindung der Partikel in die Flüssigkeit unterstützen, auch wenn die Partikel möglicherweise die Möglichkeit haben, nicht durch die statischen und dynamischen Elemente geschert zu werden.

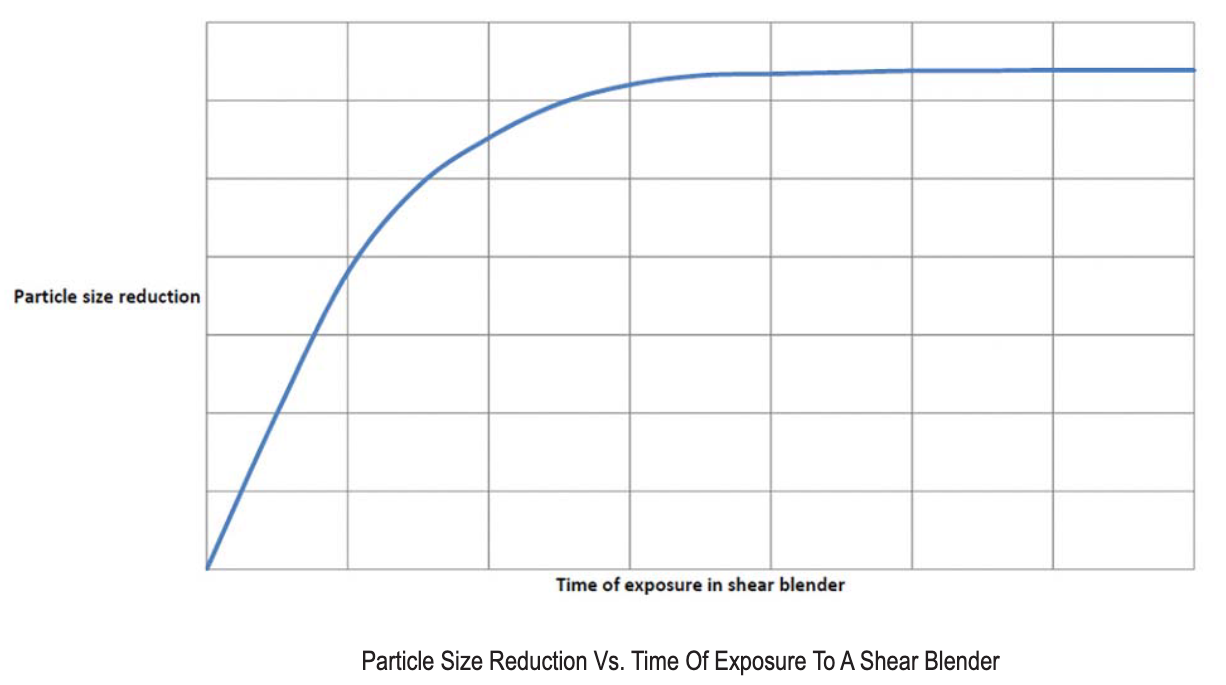

Viele Reaktionen aus erster Hand auf diese Art von Ausrüstung zeigen, dass Partikel, die viel größer als erwartet sind, beim ersten Durchgang durch den Mixer gelangen. Dies ist auf die Wahrscheinlichkeit zurückzuführen, da es immer Möglichkeiten gibt, dass scheinbar viel größere Partikel als andere entkommen. Aus diesem Grund ist die Rezirkulation durch den Schermischer für Prozesse mit strengen Partikelgrößenkriterien wichtig. Jedes Mal, wenn Partikel einen Schermischer durchlaufen, wird ihre Größe verringert. Wenn sie kleiner werden und sich den Zwischenräumen im Mixer nähern, erfolgt die Größenverringerung asymptotisch. Auch die Rezirkulation als Mittel zur Partikelgrößenreduzierung hat ihre Grenzen. Einige Produkte verklumpen wieder in ihre Bestandteile, nachdem sie Schermischer ausgesetzt wurden. Diese werden manchmal als „Fischaugen“ bezeichnet. Dies kann für das fertige Produkt sehr nachteilig sein, insbesondere wenn Verbraucher das Produkt nach einer visuellen Prüfung nicht akzeptieren. Durch die Umwälzung werden Fischaugen nicht repariert. Das Produkt muss einer höheren Scherung ausgesetzt werden, entweder durch größere Geräte oder durch mehrere in Reihe geschaltete Geräte. Diese höhere Anfangsexposition beim ersten Durchgang führt zu einer größeren Scherstärke und nicht zu einer längeren Verweildauer, ähnlich wie wenn das Gras kürzer geschnitten wird, was eine größere Wirkung hat, als wenn man es zweimal mit demselben Mäher mäht.

Auf der anderen Seite des Spektrums müssen einige Produkte zwar in der Partikelgröße reduziert werden, können aber zu stark geschert werden. Viele Lebensmittelprodukte müssen strengen Kriterien entsprechen, die letztendlich durch Tradition oder Verbraucherreaktionen festgelegt werden. Eintöpfe, Suppen oder Saucen haben normalerweise Kriterien für die Partikelgröße, die irgendwo im mittleren Bereich liegen. Polymerflüssigkeiten haben organische Ketten, die sich bei Scherung nie erholen. Eine übermäßige Scherung von Polymeren kann für den Hersteller zu Problemen führen, da dadurch die Eigenschaften und Wirksamkeit des Polymers verändert werden. Schermischer sollten über einen großen Geschwindigkeitsbereich und viele verschiedene Geometrien verfügen, um den Anforderungen empfindlicherer Produkte gerecht zu werden. Der Fluss, mit dem der Mixer beschickt wird, beeinflusst die Verweilzeit und verändert somit auch die Partikelgröße.

Schermischer sollten vielseitig einsetzbar sein. Sie sollten in der Lage sein, Viskositäten von weniger als 1 Centipoise bis hin zu Zehntausenden Centipoise zu bewältigen. Bei der Spezifikation von Zentrifugalgeräten wie Schermischer wirken sich hohe Viskositäten stark auf den Leistungsbedarf aus.